Így válhat önből is ékszer

Manapság egyre többen vannak tisztában a 3D-nyomtatás létezésével, a legtöbben azonban valamilyen nehezen pótolható alkatrészt – a hűtőgép kilincsét, a sütő letört tekerőjét – pótolnák ezzel a technológiával. Pedig a 3D-nyomtatás az ékszerek gyártását is forradalmasítja. Már Magyarországon is több ötvös készít a segítségével olyan ékszereket, amelyek előállítása kézzel vagy megvalósíthatatlan volna, vagy annyira sok munka lenne vele, hogy akár több százezer forintra emelné az elkészítés költségét.

Az új technológiák segítségével a gyártás ennek töredékéből megoldható – magyarázta az Origónak Mischinger Balázs, a 3D-nyomtatással és szkenneléssel foglalkozó Basiliskus 3D Grafikai Stúdió technológiai vezetője. Noha a legtöbben attól tartanak, hogy az új nyomtatási megoldás a tucatékszerek gyártását teszi könnyebbé, Mischinger szerint épp az ellenkezőjéről van szó: a 3D-s nyomtatási megoldások inkább az egyedi kivitelű díszek előállítását segíti elő.

A Basiliskus 3D-hez heti rendszerességgel futnak be ékszerek legyártásával kapcsolatos térbeli nyomtatási megbízások, mivel itthon csak ők üzemeltetnek ehhez szükséges viasznyomtatót. A szokásos, műanyaggal dolgozó 3D-nyomtatók nem alkalmasak a feladatra, ugyanis nem magát az ékszert, hanem a kiöntésükhöz használatos mintát állítják elő nyomtatással – ehhez pedig a viasz az ideális. Sok ötvös használ már tervezőszoftvereket is, hogy olyan formákat rajzoljon meg, amelyeket hagyományos kézi módszerrel megmunkálni hetekig vagy hónapokig tartana. Bár az ilyen hosszú munkafolyamat gépi kiváltása továbbra sem filléres dolog, az átlagemberek számára is elérhetővé teszi a különleges formájú, egyedi ékszereket.

Mivel a cégnél 3D-szkenner is van, akár a megrendelő arcát vagy teljes testét is képesek egy ékszerbe építeni – ha ez az igény. Technikailag akár az is megoldható, hogy a megrendelő arca akár egy pecsétgyűrűből dudorodjon ki: egy ilyen ékszer azonban elég ízléstelen lenne, ezért végül arra kértük a készítőket, hogy egy érme egyik oldalára helyezzék el kollégánk arcát miniatűr domborműként.

Bár sok ékszer kinézetét eleve egy kész tervfájlban kapják meg, esetemben az első lépés az arc beszkennelése – ez ugyanazzal a készülékkel történik, amelyet nemrég a szerző játékfigura-másának elkészítéséhez is használtak. A vasalóra hasonlító, durván ötmillió forintos szkenner fényrácsok vetítésével letapogatja az arcot, hagyományos kamerájával azonban a bőr és a ruha színeit is megörökíti. Az érdekesség kedvéért megmutatják a háromszor ennyibe kerülő, lézerrel dolgozó szkennert is: ez a felület textúráját nem, csak a formáját tapogatja le, azt viszont rendkívül nagy pontossággal.

Ezekkel a kézi szkennerekkel akár egy valódi tank eredeti formáját is be lehet olvasni: ottjártunkkor éppen filmesek számára klónoztak velük egy pisztolyt. Bár mindkét szkenner 0,2 milliméteres oldalú háromszögekből alkotja meg a virtuális tárgyakat, a két típus közül a lézeres a pontosabb, méterenként legfeljebb 0,1 millimétert téveszt, a másik pontossága ennek körülbelül a tizede.

A nagyobb tárgyakra a lézerszkennelésnél helymeghatározó pontokat kell felmatricázni – hasonlót a filmesek használnak a színészek mozdulatait rögzítő motion capture eljárás során –, a kisebbeket egy markerpontokat eleve tartalmazó talapzatra lehet helyezni. Persze az arc beszkennelését követően még szoftveres utómunkára is szükség van, hogy a későbbi dombormű alakja létrejöjjön, kisebb javításokat, vagy akár kicsinyítést, nagyítást is a szoftverrel végeznek el.

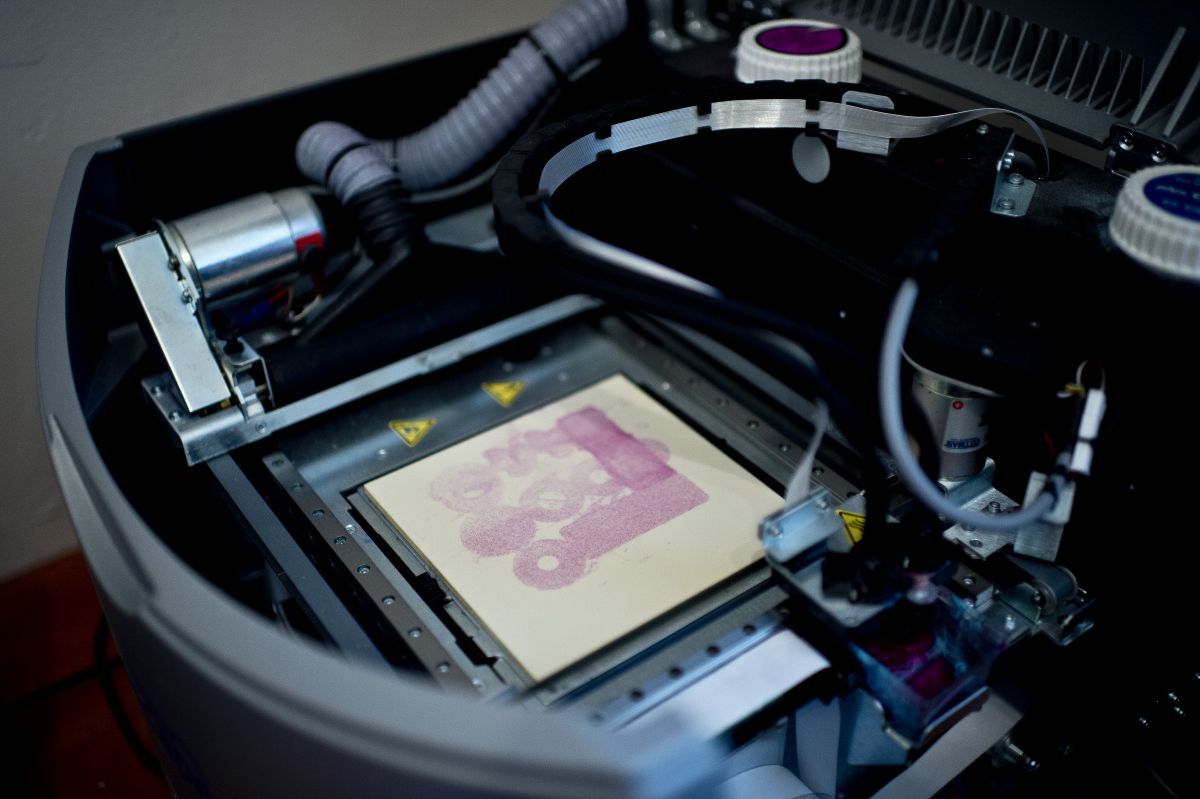

Első hallásra kissé furcsa, hogy egy modern 3D-nyomtató pont egy olyan rég használatos anyagot használ, mint a viasz, Mischinger Balázs szerint azonban az fémek öntéséhez használt gipszmintákat világszerte viaszminták alapján készítik. A 12-13 millió forintos 3D-nyomtatóba a gyártó SolidScape cégtől lehet félliteres kiszerelésben viaszt vásárolni: a világoskék anyag granulátumának fél kilója nagyjából ötvenezer forint. Emellé még egy kicsivel olcsóbb, rózsaszín viaszra is szükség van: ez támasztékul szolgál a tárgy előállításakor a később szabadon álló részek alatt. Hasonló támasztékot a műanyagos 3D-nyomtatóknál is használnak, a viaszos esetében a nyomtatást követően egy petróleumhoz hasonló vegyszerrel lehet kioldani a már nem szükséges támasztékot.

A gép minden tárgyat vékony rétegekből állít össze, ezek vastagsága az elérni kívánt pontosságtól függően 0,076 és 0,012 milliméter között állítható. Minden réteg elkészülte után várni kell a viasz száradására tíz-húsz másodpercet, ezután a printer az anyag 0,001–0,002 milliméter (vagyis 1-2 mikron) vastagságú felületét lemarja – mert a viasz felülete a száradás után nem tökéletesen sima –, és csak ezt követően kerülhet fel egy újabb réteg. Nem csoda, hogy az apró érme elkészítése is 8 órát vett igénybe 25 mikronos rétegek alkalmazásával. Ha ragaszkodtunk volna a lehető legjobb minőséghez, a printelés 16 órán át is tartott volna.

A kész viasztárgy elég törékeny, de arra alkalmas, hogy gipszből öntőformát készítsenek köré. A kinyomtatott viasz anyaga szándékosan úgy van összeállítva, hogy ha kemencébe helyezik, akkor füst, hamu és korom nélkül elégjen, így végül a tökéletes öntőforma marad meg végeredményként – magyarázta Mischinger Balázs. Ennek a belsejébe különböző módszerekkel lehet bejuttatni az olvadt fémet: esetünkben a bronzot, de dolgoztak már arannyal, ezüsttel vagy orvosi acéllal is. A technológiával akár egy Oscar-díjat vagy egy polcra helyezhető szobrot is hamar el lehet készíteni bárkiről, vagy a gyerek, szülő, házi kedvenc fotója nyomán medált is tudnak gyártani.

A gipsz öntőformát egyébként csak letördelni lehet a kész ékszerről – ez még utólagos polírozást is igényel – így tömeggyártásra egyébként sem alkalmas. Érménk előállítása esetében a szkennelés és a viaszminta kinyomtatása 17 ezer forintba került (ennyi anyagból nagyjából egy bonyolult felületű gyűrű is kijönne), a felhasznált bronz és a polírozás költsége 2-2 ezer forint volt.

A Basiliskus 3D-sek a jövőben újabb nyomtatási technológiák bevezetését tervezik: például egy műgyantával dolgozó printert akarnak beszerezni, ezzel ugyanis gyorsan lehet nagy pontosságú modelleket előállítani, amelyek az anyag jellegéből adódóan strapabírók is, nem véletlenül használják az anyagot modellezők és makettezők. Egy másik technológia az olcsó modellek elkészítését újíthatja meg, ez ugyanis egyszerű, fénymásolókba való papírlapokat használ rétegeknek, amelyeket összeragaszt, a széleken szétvág, illetve a megfelelő színűre lefest.