Tanítható robotok és kiterjesztett valóság az Audi okosgyárában

A gyártás high-tech fellegvárában, az Audi ingolstadti üzemében tettünk sétát, hogy megismerjük a német autógyártó legújabb Smart Factory megoldásait. Nem a most alkalmazott technológiákat láttuk, inkább a fejlesztési irányokat, tehát ha úgy tetszik, a jövő gyártásába pillantottunk be. És

ha okosgyártás, akkor digitalizáció

– ez az ipar 4.0 egyik alappillére.

A digitalizáció a gyártásban

a fizikai rendszerek digitális leképezése,

vagyis olyan kiberfizikai rendszerek létrehozása, amelyek a folyamatos adatmennyiség (big data) analizálásával rugalmasak és közben konfigurálhatók.

Mi is az az Ipar 4.0?

Az Európában ipar 4.0-nak nevezett folyamat az Egyesült Államokból indult azzal a céllal, hogy digitális rendszereket hozzanak létre az egyre inkább elterjedő technológiai eszközök számára, amelyek hálózatba kapcsolásával optimalizálhatók a folyamatok, így a gyártás is versenyképessé tehető az olcsó kínai munkaerővel szemben. 2010-ben Németország is bekapcsolódott az Egyesült Államokban kiberfizikai rendszernek (CPS) nevezett folyamatba, és industrie 4.0-ként rákapcsolt az egyébként is húzóágazatnak számító autógyártás technológiai erősítésére.A másik fontos célkitűzés a digitalizáció, vagyis hálózatba kapcsolt rendszerek által lehetővé vált

gyártásoptimalizálás és ergonómia,

hogy az emberi munkaerő megtartása mellett, bár a feladatkörök szükségszerű átalakulásával legyen megvalósítható mindez.

A cél, hogy a dolgozók „meghosszabbított kézzel" vehessenek részt a gyártásban

– vagyis olyan eszközök segítsék a munkájukat, amelyek könnyítik, és hatékonyabbá tehetik azt. Ebben sok a kételkedő, az automatizáció egyes munkaköröket veszélyeztet, másoknak pedig új utat nyit, Ingolstadtban mindenestre az embert nélkülöző megoldásokra, és az ember-gép együttműködésének támogatására is láttunk példát.

A Clever Claus nevű fejlesztés az Audi A4-es ajtóinak komplex, több száz megoldást megkövetelő kábelezésében segít az embernek. Az egyedi azonosítóval ellátott termékek – amelyekkel így az egész gyártási folyamat lépésről lépésre követhető és visszakereshető – a szerelőasztalra kerülnek, a felette lévő

két darab 2D-s kamera pedig figyeli, hogy a kábelek megfelelően csatlakoznak-e egymással.

A rendszer egy kivetítőn jelzi, ha hiba történik az összeszerelés során, és segítséget nyújt abban, hogy mi legyen a következő lépés.

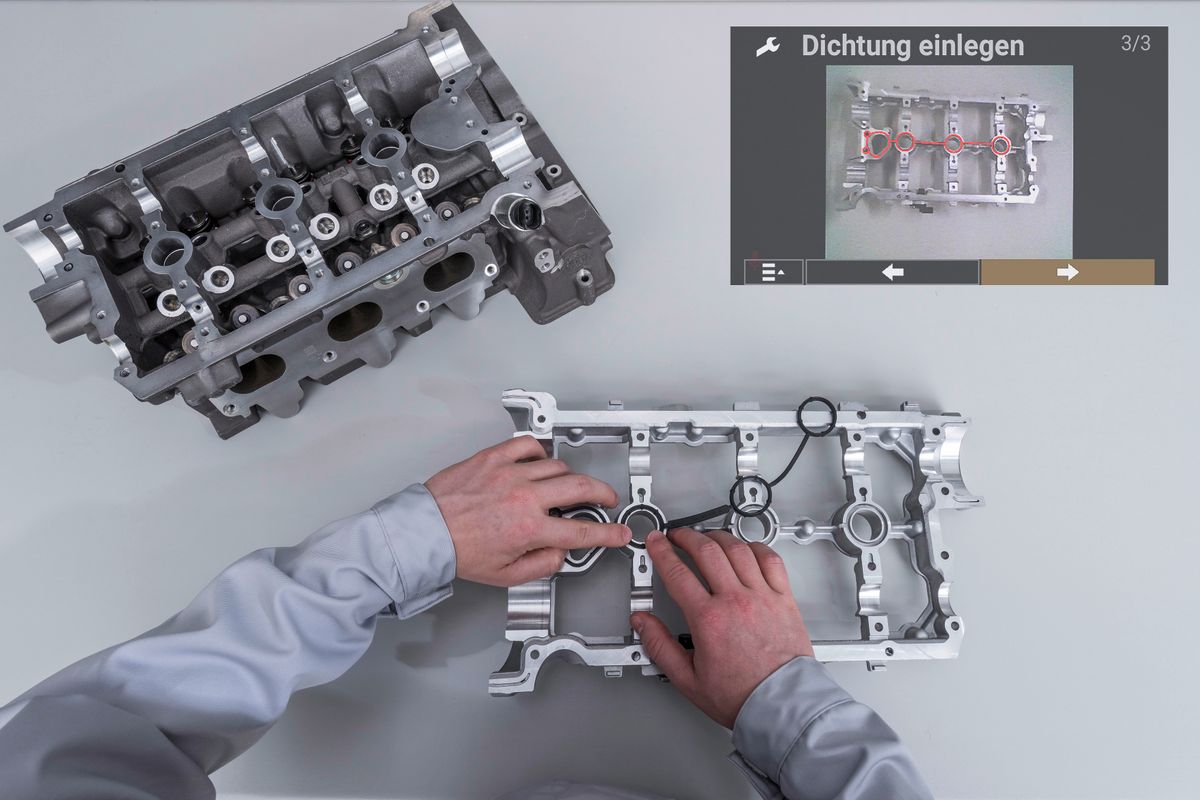

Nem csak kamerarendszerek és mesterséges intelligencia ötvözetével nyújtanak segítséget a dolgozóknak,

kiterjesztett valóságot (AR) is tesztelnek.

Google Glasst használnak kísérleti fázisban, amely QR-kódok beolvasásával nyújt segítséget az egyre bonyolultabb termelési folyamatokban való kiigazodáshoz.

Csak fel kell venni a szemüveget, beolvasni a kódot,

és az a jobb felső sarokban megjelenő „monitoron" segít eligazodni, hogy melyik fázis következik. Képzési videókat vetít, érintésre reagál és hangalapú vezérlésre is képes.

A leglátványosabb mégis a VR (virtuális valóság) termelésben való alkalmazásának tesztelése.

A szemüveg és egy hátizsákban helyet kapó nagy teljesítményű laptop a tervek szerint hamarosan lehetőséget ad arra, hogy a világ különböző pontjairól (pl. a mexikói, győri és ingolstadti helyszínről) egyazon virtuális térben dolgozhassanak együtt a szakemberek.

A konzolok (hand controllers) érzékelik, és látható térbe teszik az írást, a mozgást. Mindez a hitelesítésben, a gyár- és folyamattervezésben, és a szakemberképzésben is komoly távlatokat nyit.

Elsősorban a gyártás rugalmasságát segíti az Audi új, moduláris összeszerelő rendszere, amivel időt és így pénzt takarítanak meg. Az autógyártásban hagyományosan futószalagon haladnak végig a karosszériák a különböző folyamatokon, itt kapják meg azt a felszereltséget, amelyet az ügyfél a személyre szabott rendelése során igényelt.

Jó példa erre, hogy az ingolstadti gyárban készülő A3-as modellek egy kis része e-tron (plug-in hibrid) modell, amelynek összeszerelése más metódust igényel, mint a hagyományos meghajtású modelleké. Amíg a hibrid alkatrészeket szerelik be a futószalagon, a többi modell feleslegesen várakozna a következő lépésre, mindez pedig elvesztegetett idő lenne.

A moduláris összeszerelés lényege, hogy egy adott modell

nem a futószalagon kijelölt sorrendben, hanem annak fittyet hányva, rugalmasan vehet részt a gyártás különböző fázisaiban,

ehhez pedig önálló munkaállomásokba szervezi a gyár a folyamatokat, amelyek között a szállítást saját tervezésű, vezető nélküli targoncák, kiskocsik vagy drónok intézik.

A Paulára keresztelt, 4 km/h végsebességű elektromos AGV-k (automated guide vehicle) mozgását egy integrált rendszerben irányítják, a járművek szenzorokkal érzékelik az emberek mozgását, tehát elméletileg

balesetmentesen közlekednek a gyártótérben.

Elektromosak, a töltésük indukciós elven valósul meg a padlón keresztül.

Mindezt a Laser Tracking System vezérli, amely egyrészt képes a targoncák csoportos vezérlésére: egy nagy teljesítményű számítógép nagy felbontású

lézerszkennerek mellett reflektorfények segítségével ad utasítást a robotjárműveknek, hogy merre menjenek.

Ez adja a gerincét a moduláris gyártásnak, amelynek teljes, logisztikára is kiterjedő bevezetésével jelentős, 20 százalékos termelésnövekedésre számít az Audi.

A moduláris gyártást és logisztikát a győri Audi üzemben is bevezetik pár éven belül. Itt gyártják a világ legtöbb motorját, napi 8800 darab kerül le a gyártósorról.

Az elektromos autógyártás jövőre tervezett bevezetésével a következő évben még nagyobb gyártási rugalmasságra lesz szükség"

– mondta el Keller László, az Audi Motorgyár IT-vezetője a T-Systems Symposium 2016 egyik előadásában.

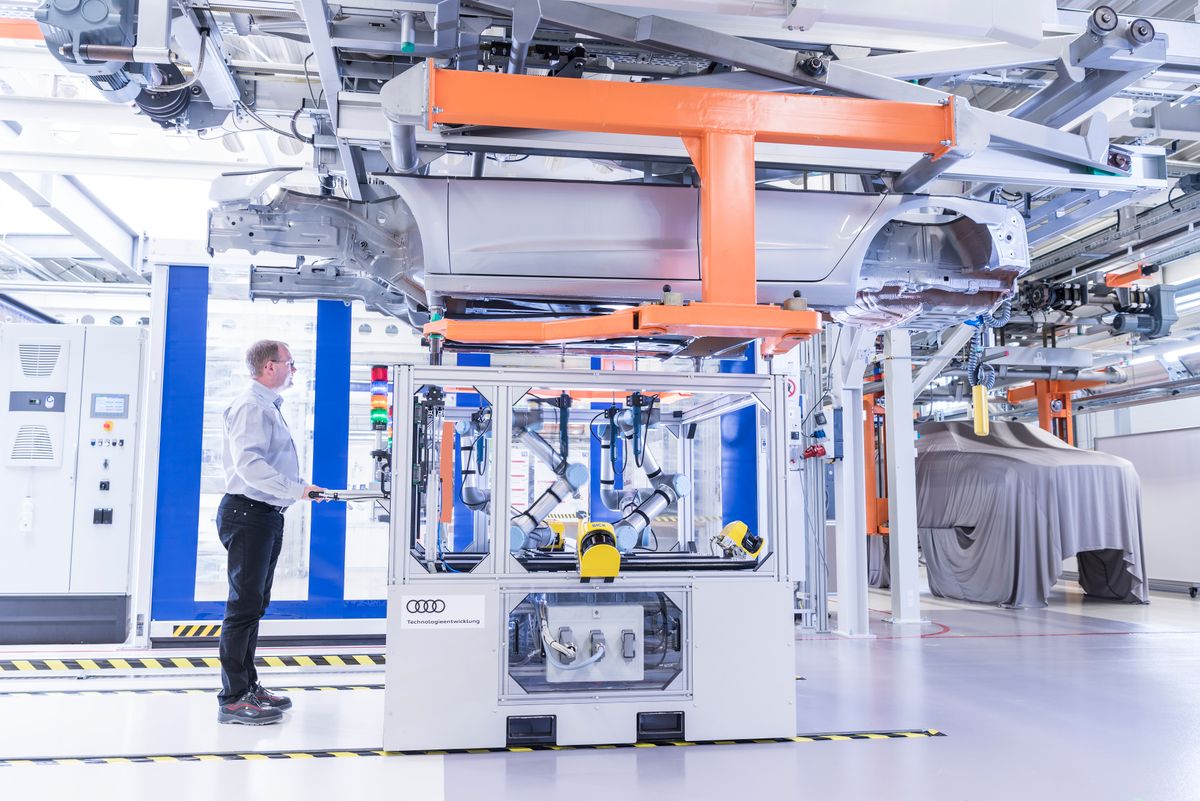

A hagyományos robotokkal szemben – amelyek komoly biztonsági előírásoknak megfelelően, általában elzárt térben dolgoznak, mert veszélyt jelenthetnek az emberi munkaerőre – a kollaboratív robotok lényege, hogy az

emberekkel együttműködve, különösebb biztonsági előírások nélkül dolgozhatnak.

Ez többek között annak köszönhető, hogy érzékelőik segítségével reagálnak az emberi jelenlétre, ha közel megyünk hozzájuk, leállnak, ráadásul könnyen betaníthatóak: ha megmutatunk nekik egy mozdulatsort, azt leutánozzák.

Az A3 és Q2, illetve A3 Sportback e-tron modellek alsó váza eltérő csavarozást igényel, ezért a cég olyan, LBRinline-nak keresztelt szerelőegységet fejlesztett, amelyben a 4 kollaboratív robotkar könnyű átprogramozhatóság mellett 20 másodperc alatt csavarozza be a szükséges 14 csavart, amíg a padlólemez a felfüggesztett szalagon elhalad a szerelőegység felett – ezzel szintén idő takarít meg a gyártás során.

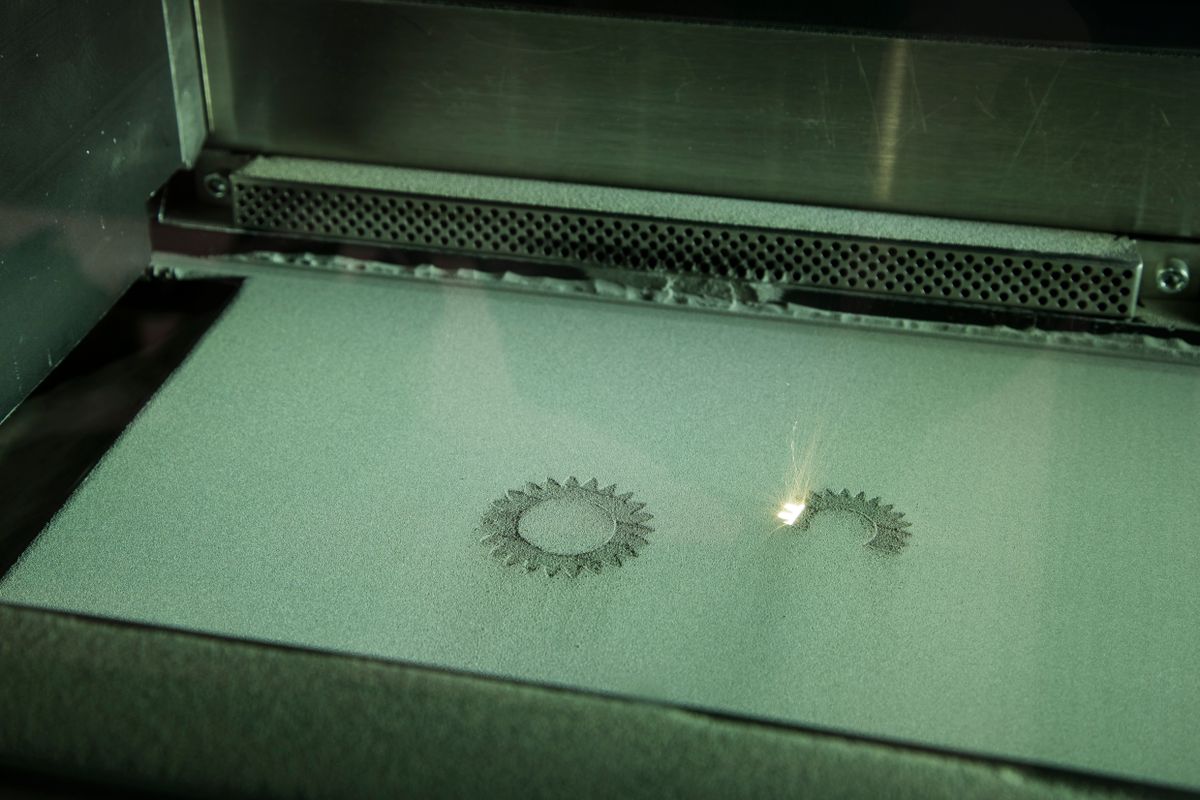

Az additív gyártás, más néven 3D-nyomtatás nagy előnye a hagyományos megmunkálással szemben, hogy

nincs maradványképződés,

illetve a sok-sok alkatrészből összeszerelt elemeket egyben lehet létrehozni. A hátránya viszont, hogy –egyelőre – sok időt vesz igénybe, és nagyon költséges.

Manapság ugyanakkor top téma a 3D-nyomtatás, így az Audi is rákapcsolt erre az irányú fejlesztésre is. Fémet nyomtatnak, vagyis leszórják a fémport, amelybe egy lézer felrajzolja a formát. A por így megolvad, alakítható, de a védőgáz alatt megkeményedik. Erre újabb porréteg érkezik, így áll össze rétegről-rétegre az áhított forma.

Egy komplexebb alkatrész akár 6 napot is igénybe vehet, ráadásul egyelőre

százszorosába kerül a hagyományos eljárásnak,

tehát sorozatgyártásra egyelőre alkalmatlan, de a cég nagy ívű terveibe tartozik, hogy 5 év múlva a kisszériás gyártásban már szeretnék alkalmazni a technológiát. (Tekintve, hogy tavaly a ma 6 napot igénylő folyamat még 16 napig tartott, nem kizárt, hogy sikerül a terv).

Mindezen megoldások akkor hatékonyak, ha az ezekből keletkezett napi több millió adat megfelelő analizálásával, tehát az okosadatok kinyerésével megelőzhetők a hibák, gyorsíthatók és tökéletesíthetők a folyamatok. A kiberfizikai rendszerek szimulációja is erre való,

az adatok ismeretével le lehet futtatni előre a folyamatokat, mielőtt azok a valóságban megtörténnének,

így előre lehet látni, hogy melyik ponton érdemes beavatkozni a folyamatba, vagy kell átalakítani azt.

Például az Audi folyamatosan méri a pneumatikus csavarhúzók működési szögét és forgatónyomatékát. Ha ezek átlépik a határértéket, leáll a rendszer, és csak 2 másodperc után indul újra. Az adatok analizálásával sikerült a hibát előre megjósolhatóvá tenni, így annak kiküszöbölésére most csupán 0,3 másodperc szükséges.

Az egyik hazai autógyárban már pilotban működik a T-Systemsnek a rendszere, amely az összeszerelt autók karosszériaelemei között a távolságot szenzorokkal vizsgálja, elemzi, és amikor ezek elkezdenek olyan méretbe csúszni, ami már nem megfelelő, újrakalibrálja az irányító számítógépet.

Szintén hasonló elven működik az a rendszer, amely a ragasztott alkatrészeknél jelzi, hogy mikor kerül sok, vagy éppen kevés ragasztó az alkatrészre. Ezek olyan apróbb munkafolyamatok, amelyekkel megelőzhetők, hogy hibás alkatrészek kerüljenek le a gyártósorokról – ez pedig

a 21. század iparának elvárása, a 0 százalékhoz közelítő selejtképződés.

A fenti megoldások többsége egyébként a győri Audi-gyárban is tesztelés alatt áll, sőt, a

HoloLens kiterjesztett valóság (AR) megoldásait is tesztelik az üzemben,

a különböző alkalmazásokra felmerülő igényeiket pedig saját fejlesztésekkel próbálják megoldani. Ilyen a gyártásban alkalmazott interfészek vizualizációja is, ahogy azt Keller László elmondta, ez lényeges pontja a termelésirányítás digitalizációjának, ezért maguk alakítják ki megjelenítést.

A nagy informatikai cégek többsége szállítja ide is a hatalmas mennyiségű adat analizálására és tárolására alkalmas megoldásokat. "A T-System dinamikus dashboardja képes a gyártási, logisztika, HR és sales adatok gyűjtésére és elemezésére, és önkiszolgáló reporting funkcióval segíti a folyamatok optimalizálását" – derült ki Zborovján Gábor, a T-Systems értékesítési munkatársának a Symposim 2016-on tartott előadásából.

De VR-megoldásokra is van példa. A cég például olyan logisztikai megoldást kínál, amely a papíralapú logisztikai megoldásokat váltja fel tablet alapú rendszerrel, és a hozzá tartozó VR-szemüveggel. Ezek használatával nem kell papíron kipipálni, hogy milyen alkatrészeket vételezett a sorkiszolgáló logisztikus, intelligens módon

színekkel jeleníti meg a rendszer, hogy miből hányat kell kivennie,

így nem kell figyelni külön a cikkszámokra.

A cégek erőforrást nem kímélve dolgoznak azon, hogy bekacsolódjanak az ipar 4.0 digitalizációs folyamatába, szakértők szerint ugyanis az ipar csak úgy maradhat versenyképes, ha a merev struktúráról átáll a rugalmas, konfigurálható termelésre.